-

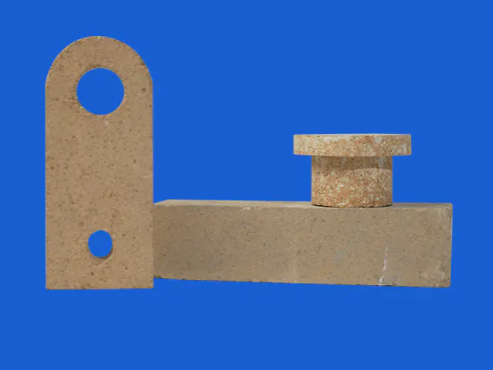

Uvod u specifični proces proizvodnje teške glinene opeke

Teška glinena opeka je klasik među građevinskim materijalima. Izdržljiv je i ima visoku tlačnu čvrstoću, pa se široko koristi u građevinarstvu. U nastavku ćemo detaljno predstaviti specifičan proces proizvodnje Heavy Clay Brick, od pripreme sirovina do proizvodnje gotovog proizvoda, pokazujući jedinstveni šarm ovog tradicionalnog procesa u kombinaciji sa suvremenom tehnologijom. 1. Glavna sirovina Heavy Clay Brick je glina, koja mora imati visoku plastičnost, adheziju i otpornost na vatru. U fazi pripreme sirovina, glina se prvo mora iskopati i pregledati kako bi se uklonile nečistoće i kamenčići kako bi se osigurala čistoća sirovina. Prosijana glina se zatim drobi i miješa kako bi se dobio jednoličan glineni materijal. 2. Kalupljenje je ključna karika u proizvodnji teške glinene opeke. Tradicionalno, glineni materijali se ekstrudiraju u cigle ručno ili mehanički. S razvojem znanosti i tehnologije, moderne tvornice opeke uglavnom koriste opremu za kalupljenje s visokim stupnjem automatizacije, kao što su preše za opeke i ekstruderi. Ovi uređaji mogu točno kontrolirati pritisak i protok glinenih materijala kako bi osigurali da veličina i oblik opeke zadovoljavaju standarde. Tijekom procesa oblikovanja, glineni materijali se cijede u cigle određene čvrstoće i gustoće, postavljajući temelje za naknadno sušenje i pečenje. 3. Oblikovane opeke sadrže visoku vlažnost i potrebno ih je osušiti kako bi se smanjio njihov sadržaj vlage. Proces sušenja obično se provodi u posebnoj sušionici, koristeći vrući zrak ili prirodni vjetar za zagrijavanje i ventilaciju opeke. Temperaturu i vrijeme sušenja potrebno je prilagoditi svojstvima glinenih materijala i veličini opeke kako bi se osiguralo da opeka neće puknuti ili se deformirati tijekom procesa sušenja. Nakon sušenja, sadržaj vlage u opeci će se smanjiti na razinu pogodnu za pečenje. 4. Pečenje je posljednji proces u proizvodnji teške glinene opeke i također je ključna karika u određivanju kvalitete opeke. Proces pečenja provodi se u peći, a glineni materijali prolaze fizikalne i kemijske promjene kroz kalcinaciju na visokoj temperaturi da bi se oblikovale tvrde opeke. Temperatura pečenja je obično između 900-1200 ℃, a specifičnu temperaturu potrebno je prilagoditi prema vrsti glinenih materijala i namjeni opeke. Tijekom procesa pečenja, vlaga i organska tvar u glinenom materijalu se ispuštaju, a čestice gline se sinteruju u gustu strukturu opeke. Pečena opeka ima visoku čvrstoću, visoku izdržljivost i dobru toplinsku izolaciju. 5. Nakon pečenja, Heavy Clay Brick treba proći strogi postupak inspekcije kako bi se osiguralo da njezina kvaliteta zadovoljava standarde. Sadržaj pregleda uključuje pokazatelje kao što su veličina, čvrstoća i upijanje vode opeke. Kvalificirana opeka bit će pakirana i uskladištena te isporučena na građevinsko tržište. Proces proizvodnje Heavy Clay Brick složen je i delikatan proces koji zahtijeva strogu kontrolu parametara i uvjeta svake karike. Kombinacijom tradicionalne izrade i moderne tehnologije, Heavy Clay Brick zadržava svoje čvrste i izdržljive karakteristike, a također postiže dvostruko poboljšanje učinkovitosti proizvodnje i kvalitete proizvoda.

Pročitajte više -

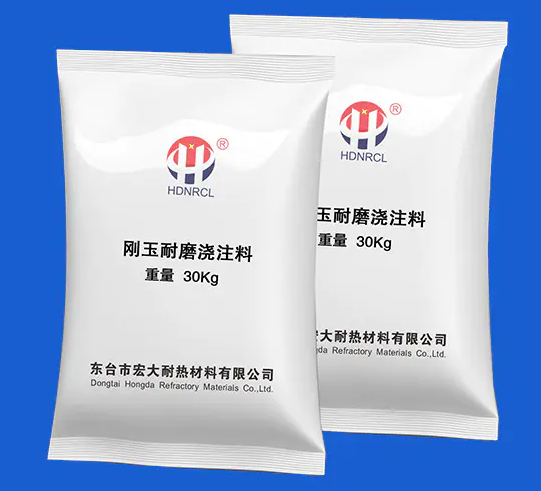

Kako temperatura utječe na proizvodnju neograničenih vatrostalnih betona?

U procesu proizvodnje i primjene Neodređeni Vatrostalni lijevak , temperatura je važan faktor koji se ne može zanemariti. Prolazi kroz svaku kariku od pripreme materijala, miješanja, oblikovanja i stvrdnjavanja do konačne upotrebe i ima dubok utjecaj na izvedbu, strukturu i konačnu kvalitetu lijevanog materijala. 1. Temperatura počinje igrati svoju ulogu u fazi pripreme materijala. Za vatrostalne agregate i prahove, njihov sadržaj vlage, temperaturna osjetljivost i promjene fizičkih i kemijskih svojstava pri različitim temperaturama izravno su povezani sa stabilnošću i mogućnošću obrade lijevanog materijala. Neki materijali mogu doživjeti fazne promjene ili kemijske reakcije na visokim temperaturama, što dovodi do smanjene učinkovitosti; dok će prekomjerni sadržaj vlage utjecati na ujednačenost miješanja i učinak kalupljenja materijala. U procesu odabira i obrade materijala, temperaturni uvjeti moraju biti strogo kontrolirani kako bi se osigurala stabilna i pouzdana kvaliteta materijala. 2. Temperatura je također važan parametar u fazi miješanja. Kontrola temperature tijekom procesa miješanja ne samo da utječe na fluidnost i ujednačenost miješanja materijala, već također može imati značajan utjecaj na učinak aktivacije veziva. Neka kemijska veziva će ubrzati reakciju na visokim temperaturama, uzrokujući prerano stvrdnjavanje lijevanog materijala; dok preniska temperatura može uzrokovati nedovoljnu aktivaciju veziva, što utječe na razvoj čvrstoće lijevanog materijala. Tijekom procesa miješanja potrebno je razumno kontrolirati temperaturu miješanja i vrijeme miješanja u skladu sa karakteristikama i zahtjevima upotrebe specifičnog veziva kako bi se osigurala kvaliteta lijevanog materijala. 3. Faza oblikovanja i stvrdnjavanja je jedna od karika gdje temperatura ima značajan utjecaj. U ovoj fazi, lijevak se mora stvrdnuti i razviti čvrstoću pod određenim temperaturnim uvjetima. Razina temperature i brzina promjene izravno utječu na brzinu otvrdnjavanja i stupanj lijevanog materijala. Previsoka temperatura može uzrokovati prebrzo stvrdnjavanje lijevanog sloja, što rezultira unutarnjim naprezanjem i pukotinama; dok preniska temperatura može uzrokovati nedovoljno otvrdnjavanje lijevanog materijala, što utječe na konačnu čvrstoću. Promjene temperature također mogu uzrokovati isparavanje i promjenu faze vode unutar lijevanog betona, što dodatno utječe na njegovu učinkovitost. Stoga, tijekom procesa oblikovanja i stvrdnjavanja, mora se formulirati razuman sustav stvrdnjavanja i plan kontrole temperature u skladu sa karakteristikama i zahtjevima upotrebe lijevanog materijala kako bi se osiguralo da se lijevani materijal može potpuno stvrdnuti i postići dobre performanse. 4. Čak i ako je lijevak izrađen i stavljen u upotrebu, temperatura je i dalje faktor koji treba pomno pratiti. U visokotemperaturnom radnom okruženju, betoni moraju izdržati kontinuirani toplinski udar i promjene temperature, što postavlja veće zahtjeve za otpornost na toplinu, otpornost na šljaku i stabilnost na toplinski udar. Tijekom uporabe potrebno je redovito provjeravati raspodjelu temperature lijevanog kamena i pravovremeno poduzeti mjere kako bi se spriječila degradacija performansi ili oštećenja uzrokovana pregrijavanjem ili prekomjernim hlađenjem.

Pročitajte više -

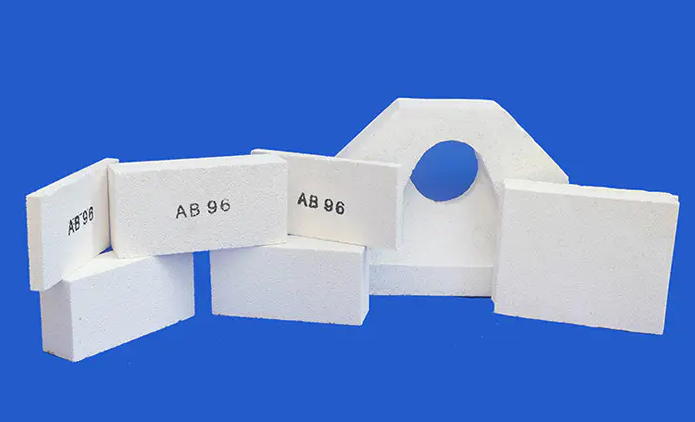

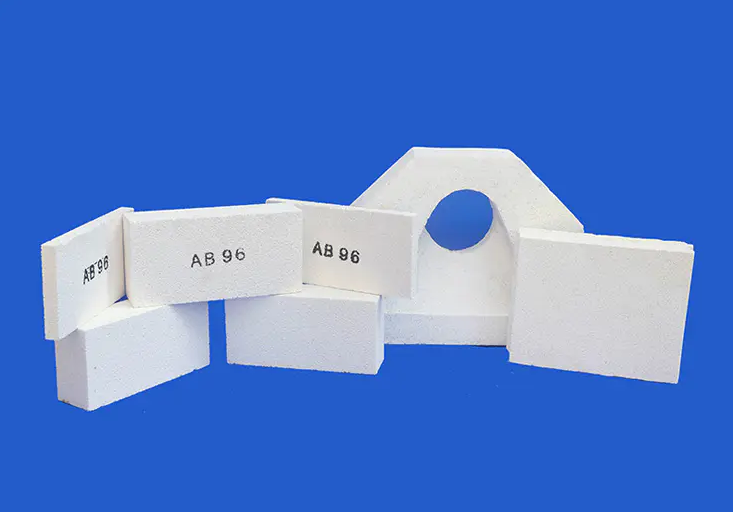

Kako se odvija proizvodni proces Alumina Bubble Brick?

1. Priprema sirovina Sve počinje pažljivim odabirom i znanstvenim proporcijama sirovina. Cigla s mjehurićima od glinice su osnovne sirovine. Njihova kvaliteta izravno određuje učinak konačnog proizvoda. Ove sićušne kuglice izrađene su od praha glinice visoke čistoće posebnim postupkom, s ujednačenom veličinom pora i dobrom otpornošću na visoke temperature. Osim šupljih kuglica od aluminijevog oksida, potrebno je dodati odgovarajuću količinu praha od aluminijevog oksida i drugih veziva za podešavanje gustoće, čvrstoće i svojstava sinteriranja materijala. Tijekom faze pripreme sirovina, radnici će ih miješati strogo u skladu s omjerom formule kako bi osigurali da svaka serija sirovina može postići najbolje stanje. 2. Proces kalupljenja Kalupljenje je jedan od ključnih koraka u proizvodnji mjehuraste opeke od glinice. U ovoj fazi, ravnomjerno izmiješane sirovine unose se u stroj za kalupljenje i oblikuju se u kalup određenog oblika i veličine pritiskom kalupa. Tijekom procesa oblikovanja potrebno je precizno kontrolirati veličinu i raspodjelu pritiska kako bi se osigurala gustoća i ujednačenost strukture slijepe ploče. Presudan je i dizajn kalupa koji određuje oblik i točnost dimenzija konačnog proizvoda. Nakon pažljivog stvaranja stroja za kalupljenje, rađa se komad pravilnog i čvrstog zelenog tijela. 3. Tretman sušenjem Zeleno tijelo nakon kalupljenja sadrži određenu količinu vlage. Ako se ova vlaga ne ukloni na vrijeme, to će utjecati na kasniju kvalitetu sinteriranja. Tretman sušenjem postao je neizostavna karika. Zeleno tijelo se šalje u peć za sušenje i polako suši pod odgovarajućim uvjetima temperature i vlažnosti. U tom procesu vlaga postupno isparava i struktura zelenog tijela postupno se stabilizira. Duljina vremena sušenja ovisi o debljini, vlažnosti i učinku zelenog tijela. Nakon dostatnog tretmana sušenja, zeleno tijelo postaje tvrđe i izdržljivije. 4. Visokotemperaturno sinteriranje Visokotemperaturno sinterovanje najkritičnija je karika u procesu proizvodnje aluminijeve mjehuraste opeke. U ovoj fazi, osušeno zeleno tijelo šalje se u visokotemperaturnu peć na sinteriranje. Temperatura u peći postupno raste do iznad 1750 stupnjeva Celzijusa, uzrokujući da šuplje kuglice glinice i prah glinice u zelenom tijelu prolaze kroz kemijske reakcije i fizičke promjene kako bi formirale gusto sinterirano tijelo. Na visokim temperaturama, snaga vezivanja između čestica aluminijevog oksida je pojačana, poroznost je smanjena, a čvrstoća i otpornost materijala na visoke temperature značajno su poboljšani. Visoka temperatura također potiče isparavanje i uklanjanje nečistoća u materijalu, dodatno poboljšavajući čistoću proizvoda. Nakon nekoliko sati sinteriranja rađaju se čvrste i visoke temperature otporne opeke s mjehurićima od glinice. 5. Pregled i pakiranje gotovog proizvoda Posljednji korak je pregled i pakiranje gotovog proizvoda. Svaka cigla s mjehurićima od glinice treba proći strogu kontrolu kvalitete, uključujući pregled izgleda, mjerenje veličine, ispitivanje čvrstoće itd. Samo proizvodi koji zadovoljavaju standarde smiju se prodavati. Kako bi se olakšao transport i korištenje, gotov proizvod također mora biti pravilno pakiran. Materijal za pakiranje trebao bi imati dobra svojstva otpornosti na udarce i vlagu kako bi se osiguralo da se proizvod ne ošteti tijekom transporta.

Pročitajte više -

Koji su sastojci Low-cement Prefab?

Na valu težnje za zelenom gradnjom i održivim razvojem, Prefab s niskim udjelom cementa ističe se jedinstvenim karakteristikama zaštite okoliša i učinkovitim metodama gradnje. Ova metoda gradnje ne samo da smanjuje potrošnju resursa, već također smanjuje utjecaj na okoliš. Dakle, Low-cement Prefab Od čega se točno sastoji cementni Prefab? Temeljni sastojak Low-cement Prefab je beton s niskim udjelom cementa koji se koristi u njegovim prefabriciranim komponentama. U usporedbi s tradicionalnim betonom, niskocementni beton značajno smanjuje količinu cementa uz zadržavanje dovoljne čvrstoće. Cement je glavni cementni materijal u betonu, ali njegova proizvodnja troši puno energije i stvara emisije ugljika. Smanjenjem količine korištenog cementa, Low-cement Prefab smanjuje ugljični otisak iz izvora i postiže cilj očuvanja energije i zaštite okoliša. Uz nisku količinu cementa, montažne komponente Low-cement Prefab također sadrže pomoćne materijale kao što su agregati i aditivi. Agregat: Agregat je glavno punilo u betonu i obično uključuje grubi agregat (kao što je šljunak, kamenčići) i fini agregat (kao što je pijesak). U montažnim objektima s niskim udjelom cementa odabir i udio ovih agregata ključni su za čvrstoću i izdržljivost komponente. Razumnom upotrebom agregata također se može smanjiti količina cementa i dodatno smanjiti emisija ugljika. Aditivi: Kako bi se poboljšala svojstva betona s niskim udjelom cementa, kao što je povećanje čvrstoće, poboljšanje fluidnosti, produljenje vremena vezivanja itd., obično se dodaju neke posebne kemikalije kao aditivi. Ovi aditivi uključuju agense za smanjenje vode, usporivače, agense za uvlačenje zraka, itd., koji igraju vitalnu ulogu u betonu. Važno je napomenuti da korištenje aditiva treba strogo kontrolirati kako ne bi izazvali negativne učinke na okoliš i zdravlje ljudi. Kako bi se dodatno poboljšala izvedba prefabriciranih komponenti s niskim udjelom cementa, također će se dodati vlakna i materijali za pojačanje. Vlakna: kao što su čelična vlakna, polipropilenska vlakna, itd. Ova vlakna mogu učinkovito poboljšati otpornost na pukotine i žilavost betona, čineći montažne komponente stabilnijima i pouzdanijima kada izdrže vanjske sile. Materijali za ojačanje: kao što su čelične šipke, čelične mreže itd., koji su ugrađeni u beton kako bi se formirala armiranobetonska konstrukcija za poboljšanje nosivosti i seizmičke otpornosti komponenti. Montažne komponente s niskim udjelom cementa uglavnom se sastoje od betona s niskim udjelom cementa, agregata, aditiva i mogućih vlakana i materijala za ojačanje. Ove komponente rade zajedno kako bi osigurale snagu i izdržljivost komponenti, te također postigle cilj očuvanja energije i zaštite okoliša. Smanjenjem količine cementa, optimiziranjem omjera materijala i korištenjem ekološki prihvatljivih aditiva i vlaknastih materijala, Low-cement Prefab pruža snažnu potporu održivom razvoju građevinske industrije.

Pročitajte više -

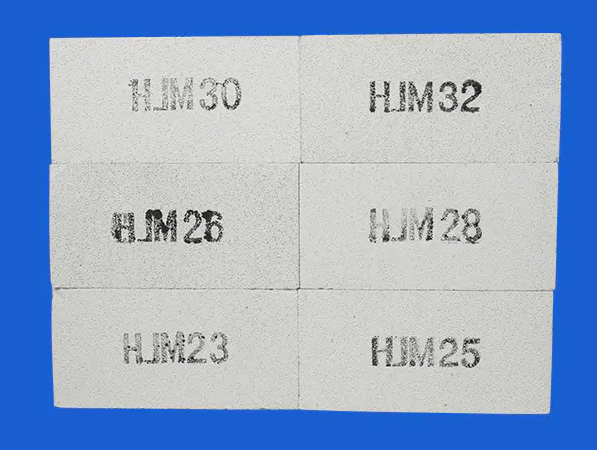

Koji su sastojci mulitne izolacijske opeke?

U svijetu vatrostalnih materijala, Izolacijske opeke od mulita jedinstvena kombinacija sastojaka i izvrsna učinkovitost postupno su postali neizostavan dio visokotemperaturne industrije. Ova opeka snosi veliku odgovornost otpornosti na ekstremno visoke temperature, a također je stekla široko priznanje u industriji zbog svoje izvrsne toplinske izolacije i kemijske stabilnosti. Osnovne komponente mulitne izolacijske opeke su mulit s visokim udjelom (3Al2O3·2SiO2) i glinica (Al2O3). Mulit je mineralna faza nastala na visokim temperaturama s izrazito visokim talištem, dobrom toplinskom stabilnošću i kemijskom inertnošću. Formiranje ove mineralne faze omogućuje izolacijskim opekama od mulita da zadrže stabilnu strukturu i performanse u okruženjima s ekstremno visokim temperaturama te nisu sklone faznoj promjeni ili raspadanju. Glinica je jedna od glavnih komponenti mulita i također zauzima važan udio u tijelu opeke. Sama glinica ima karakteristike visokog tališta, visoke tvrdoće, dobre otpornosti na habanje i kemijske stabilnosti, što se u potpunosti odražava u izolacijskim opekama od mulita. Sadržaj glinice može varirati u različitim vrstama mulitnih izolacijskih opeka, ali obično se održava na visokoj razini kako bi se osigurala izvrsna otpornost na visoke temperature i kemijska stabilnost opeke. Osim mulita i aluminijevog oksida, mulitna izolacijska opeka također sadrži određenu količinu silikatnih materijala (kao što je kvarcni pijesak, silika prah itd.) i druge pomoćne komponente. Silikatni materijali pomažu prilagoditi koeficijent toplinske ekspanzije i toplinsku vodljivost opeke, a također mogu poboljšati ukupnu čvrstoću i otpornost na toplinske udare opeke. Kako bi se čvrsto spojile različite sirovine u gustu strukturu opeke, izolacijske opeke od mulita također će dodati odgovarajuću količinu veziva tijekom procesa proizvodnje. Ova veziva mogu formirati stabilnu vezujuću fazu na visokoj temperaturi kako bi se osigurao strukturni integritet i stabilnost performansi opeke u okruženju visoke temperature. Zahvaljujući svojoj jedinstvenoj kombinaciji sastojaka i proizvodnog procesa, Mullite Insulation Brick pokazuje izvrsnu sveobuhvatnu izvedbu. Ima karakteristike dobre toplinske izolacije, visoke čvrstoće, niske toplinske vodljivosti i dobre kemijske stabilnosti. Ove karakteristike čine mulitne izolacijske opeke široko korištene u visokotemperaturnim pećima kao što su staklene peći, petrokemijske peći, peći s valjcima, tunelske peći itd. Također je prikladna za razne industrijske peći i opremu za toplinsku obradu koja zahtijeva visokotemperaturnu izolaciju, pružajući ove oprema s pouzdanom termoizolacijskom zaštitom i učincima uštede energije.

Pročitajte više -

Kakav je postupak izrade teške glinene opeke?

Teška glinena opeka je građevinski materijal s dugom poviješću i široko se koristi. Njegova jedinstvena izdržljivost, toplinska izolacija i prihvatljivost za okoliš čine ga još uvijek važnim mjestom u svijetu, posebno u području tradicionalne gradnje. Dakle, koji je specifični proces izrade Heavy Clay Brick? 1. Proizvodnja Heavy Clay Brick počinje skupljanjem visokokvalitetne gline. Glina je prirodni mineral bogat aluminij silikatnim mineralima, dobre plastičnosti i vezivnosti te je idealna sirovina za izradu teške glinene opeke. Sakupljenu glinu potrebno je prosijati i ukloniti nečistoće kako bi se osigurala čistoća i ujednačenost sirovina. Naknadno se glina miješa s odgovarajućom količinom vode, te se miješanjem i gnječenjem formira glinasti materijal koji se lako oblikuje. 2. Kalupljenje je ključna karika u proizvodnji teške glinene opeke. Tradicionalno, ovaj se korak uglavnom izvodi ručnim ili mehaničkim prešanjem. Ručno oblikovanje temelji se na iskustvu i vještini majstora koji postavlja glinu u kalup, te se tapkanjem, stiskanjem i drugim tehnikama puni kalup i postiže željeni oblik i veličinu. , ali moderna tehnologija koristi više automatiziranih proizvodnih linija, koristeći hidrauličke ili mehaničke preše za oblikovanje gline pod visokim pritiskom, što uvelike poboljšava učinkovitost proizvodnje te gustoću i čvrstoću opeke. 3. Formirane opeke potrebno je osušiti kako bi se uklonila višak vlage kako bi se spriječilo pucanje opeke uslijed pretjeranog isparavanja vlage tijekom naknadnog procesa pečenja. Proces sušenja obično uključuje dvije metode: sušenje prirodnim zrakom i sušenje umjetnim grijanjem. Specifična metoda ovisi o uvjetima proizvodnje i zahtjevima proizvoda. 4. Sljedeća je faza pečenja, koja je ključni korak za Heavy Clay Brick za postizanje konačne čvrstoće i trajnosti. Cigle se stavljaju u peć i peku na visokim temperaturama (obično između 900°C i 1200°C). Visoka temperatura uzrokuje fizikalne i kemijske promjene u mineralima u glini kako bi se stvorila tvrda silikatna struktura, dajući opekama izvrsnu otpornost na kompresiju, otpornost na smrzavanje i otpornost na vatru. U isto vrijeme, odgovarajuća temperatura i vrijeme pečenja također mogu stvoriti gusti sloj glazure na površini opeke, poboljšavajući vodonepropusnost i estetiku.

Pročitajte više -

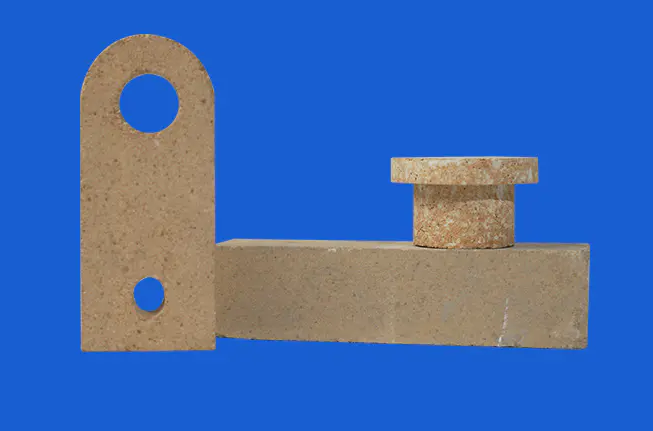

Kakav je proizvodni proces šuplje opeke od glinice?

Glavna sirovina za šuplja opeka od glinice je ruda ili industrijski prah glinice s visokim sadržajem glinice (Al₂O₃). Pri odabiru sirovina treba uzeti u obzir čimbenike kao što su čistoća, veličina čestica i kemijski sastav. Što je veća čistoća sirovina, to je bolja izvedba šupljih opeka od glinice. Osim toga, veličinu čestica sirovina također treba fino kontrolirati kako bi se osigurala ujednačenost i gustoća gotovog proizvoda. Sirovine koje su inicijalno odabrane potrebno je usitniti i pomiješati. Svrha drobljenja je prilagoditi veličinu čestica sirovina na odgovarajući raspon za kasniji proces kalupljenja. Miješanje je miješanje različitih sirovina u određenom omjeru kako bi se osiguralo da performanse šupljih opeka od glinice zadovoljavaju zahtjeve dizajna. Kalupljenje je ključni korak u proizvodnji šupljih opeka od glinice. Uobičajene metode kalupljenja su kalupljenje prešanjem i kalupljenje ekstruzijom. Prešanje je prešanje miješanih sirovina u ciglu određenog oblika kroz kalup. Ova metoda je prikladna za proizvodnju šupljih opeka od glinice jednostavnijih oblika. Ekstruzijsko oblikovanje je istiskivanje sirovina u ciglu određenog oblika kroz ekstruder. Ova metoda je prikladna za proizvodnju šupljih opeka od glinice složenih oblika. Tijekom procesa kalupljenja potrebno je strogo kontrolirati tlak kalupljenja i vrijeme držanja kako bi se osigurala gustoća i točnost dimenzija sirove opeke. U isto vrijeme, pozornost treba posvetiti čišćenju i održavanju kalupa kako bi se spriječilo onečišćenje ili oštećenje cigle tijekom procesa kalupljenja. Ploča od opeke nakon oblikovanja treba se osušiti i peći. Sušenjem se uklanja vlaga iz sirove opeke kako bi se spriječile pukotine uzrokovane isparavanjem vlage tijekom procesa pečenja. Sušenje se obično provodi u posebnoj sušionici kontroliranom temperaturom i vlagom. Pečenje je posljednji korak u proizvodnji šupljih opeka od glinice i najkritičniji korak. Tijekom procesa pečenja, sirovinu od opeke potrebno je tretirati visokom temperaturom kako bi prah glinice u njoj prošao kroz reakciju čvrste faze kako bi se stvorila gusta kristalna struktura glinice. Temperaturu i vrijeme pečenja potrebno je strogo kontrolirati kako bi se osigurala izvedba i kvaliteta šuplje opeke od glinice. Šuplju opeku od pečene glinice potrebno je ispitati kakvoćom, uključujući pokazatelje kao što su veličina, gustoća i čvrstoća. Kvalificirane šuplje opeke od glinice bit će zapakirane i otpremljene kupcima na korištenje. Proces proizvodnje šuplje opeke od glinice je složen i delikatan proces, koji zahtijeva strogu kontrolu procesnih parametara i standarda kvalitete u svakoj karici. Samo na taj način možemo proizvoditi proizvode od šuplje opeke od aluminijevog oksida izvrsnih performansi i pouzdane kvalitete. Pošaljite povratne informacije Bočne ploče Povijest Spremljeno

Pročitajte više -

Koje su posebne prednosti Heavy High Aluminium Brick?

U području suvremene industrije visokih temperatura, vatrostalni materijali igraju vitalnu ulogu. Teška visoka aluminijska cigla , nova vrsta vatrostalnog materijala izrađenog od boksitnog klinkera s visokim udjelom glinice i vatrostalne gline pomoću tehnologije višeslojnog kompozitnog kalupljenja, ističe se među mnogim vatrostalnim materijalima svojim jedinstvenim prednostima. 1. Visoka vatrostalnost i stabilnost Vatrostalnost visoke aluminijske opeke je čak 1750 ℃ ili više, a čak i u nekim primjenama preciznog lijevanja, njena vatrostalnost može doseći 1780 ℃. To znači da može održati stabilne performanse u okruženjima s ekstremno visokom temperaturom i neće se rastopiti na visokoj temperaturi niti reagirati s drugim kemikalijama. Osim toga, materijal također ima dobru toplinsku stabilnost i otpornost na toplinske udare, može izdržati utjecaj naglih promjena temperature i učinkovito se oduprijeti toplinskom zamoru i mehaničkom zamoru. 2. Izvrsna mehanička svojstva Visoka aluminijska opeka ima otpornost na visoku sobnu temperaturu i otpornost na visoke temperature te može izdržati radna okruženja visoke temperature i visokog opterećenja. Nakon visokotemperaturnog sinteriranja, ima gustu strukturu, dobru otpornost na habanje i otpornost na udarce, te može zadržati svoje performanse i vijek trajanja dugo vremena. Ovo dobro mehaničko svojstvo čini ga naširoko upotrebljavanim u materijalima za oblaganje visokotemperaturnih peći, uređaja za grijanje, cjevovoda i druge opreme. 3. Dobra kemijska stabilnost Glavne komponente visokoaluminijske opeke uključuju klinker s visokim sadržajem glinice i vatrostalnu glinu, a obje imaju visoku kemijsku stabilnost. Može izdržati eroziju raznih kiselina, lužina, soli i drugih kemijskih tvari, osiguravajući njegovu dugoročnu stabilnu izvedbu. Ova značajka čini ga naširoko korištenim u industrijama kao što su petrokemija i taljenje obojenih metala. 4. Ušteda energije i zaštita okoliša Kao anorganski nemetalni materijal, High Aluminium Brick ima visoke performanse uštede energije i zaštite okoliša. Njegova toplinska vodljivost i koeficijent toplinskog širenja su niski, što može učinkovito smanjiti potrošnju energije i poboljšati učinkovitost korištenja energije. Osim toga, zbog svojih dobrih svojstava otpornosti na vatru, također može produžiti životni vijek opreme, smanjiti učestalost održavanja i zamjene te dodatno smanjiti troškove proizvodnje. 5. Širok raspon primjena Visoko aluminijska opeka ima širok raspon primjena, ne samo pogodna za visokotemperaturna industrijska polja kao što su čelik, obojeni metali, petrokemija, već se također može koristiti u visokonaponskoj elektromagnetici, materijalima za mljevenje, vatrostalnim lijevanim pločama, keramičkim kemikalijama i druge industrije. Njegov višeslojni proizvodni proces kompozitnih kalupa čini učinak proizvoda boljim i može zadovoljiti posebne potrebe različitih industrija.

Pročitajte više -

Zašto je šuplja opeka od glinice omiljena u industrijskim pećima

U konstrukciji modernih industrijskih peći, izbor materijala igra vitalnu ulogu u performansama, životnom vijeku i radnoj učinkovitosti cijelog tijela peći. Među mnogim vatrostalnim materijalima, šuplje opeke od glinice postupno su postali preferirani materijal u industrijskim pećima zbog svojih jedinstvenih prednosti. 1. Radne karakteristike šupljih opeka od glinice Šuplje opeke od aluminijevog oksida su vatrostalni materijal visoke čistoće, visoke gustoće, uglavnom izrađene od aluminijevog oksida i drugih aditiva sinteriranih na visokoj temperaturi. Njegov jedinstveni dizajn šuplje strukture ne samo da smanjuje težinu materijala, već također poboljšava učinkovitost provođenja topline. U isto vrijeme, šuplje opeke od aluminijevog oksida imaju dobru otpornost na visoke temperature, otpornost na habanje, otpornost na eroziju i druga svojstva, te mogu izdržati dugotrajni rad u okruženjima visoke temperature. 2. Prednosti šupljih opeka od glinice u industrijskim pećima Poboljšajte toplinsku učinkovitost: šuplja struktura šupljih opeka od glinice može učinkovito smanjiti toplinski otpor tijela peći i poboljšati učinkovitost provođenja topline, čime se smanjuje potrošnja energije i poboljšava toplinska učinkovitost industrijskih peći. Produžite životni vijek peći: šuplje opeke od glinice imaju dobru otpornost na visoke temperature i otpornost na habanje, mogu stabilno raditi dugo vremena u okruženju visoke temperature, smanjuju broj održavanja i zamjena tijela peći i produžuju vijek trajanja peći. tijelo peći. Poboljšajte kvalitetu proizvoda: Visoka čistoća i velika gustoća šupljih opeka od aluminijevog oksida mogu osigurati ujednačenost i stabilnost raspodjele temperature u peći, čime se poboljšava kvaliteta i stabilnost proizvoda. Ušteda energije i zaštita okoliša: Primjena šupljih opeka od aluminijevog oksida može smanjiti potrošnju energije i emisije ispušnih plinova industrijskih peći, što je u skladu s trenutačnim trendom razvoja očuvanja energije i zaštite okoliša. 3. Trend budućeg razvoja Sa stalnim napretkom industrijske tehnologije i sve strožim zahtjevima zaštite okoliša, primjena šupljih opeka od aluminijevog oksida u industrijskim pećima postat će sve opsežnija. U budućnosti će se šuplje opeke od aluminijevog oksida razvijati u smjeru veće čistoće, veće gustoće i boljih performansi kako bi zadovoljile stalnu potragu za kvalitetom materijala od strane industrijskih peći. U isto vrijeme, uz kontinuirani razvoj tehnologije novih materijala, postupak pripreme šupljih opeka od aluminijevog oksida također će se kontinuirano optimizirati kako bi se poboljšala učinkovitost proizvodnje i stabilnost performansi materijala.

Pročitajte više -

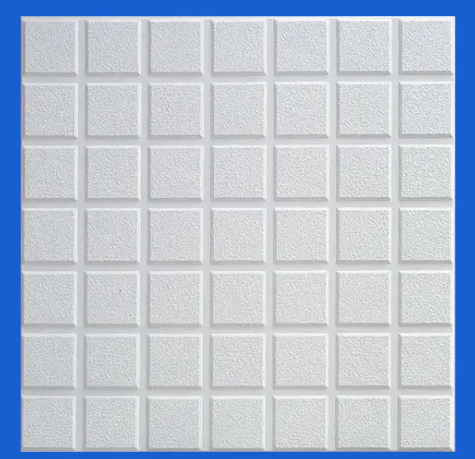

Nezamjenjivost kalcij silicijske ploče u modernom životu

S razvojem znanosti i tehnologije te napretkom društva novi materijali se sve više koriste u suvremenom životu. Među njima, Kalcij silicij Ploča je postala jedan od važnih materijala u modernom životu sa svojim jedinstvenim performansama i širokim područjima primjene. Kalcij silicijska ploča, također poznata kao gips kompozitna ploča, nova je vrsta ploče izrađene od prirodnog gipsa u prahu, bijelog cementa, ljepila, staklenih vlakana i drugih materijala. Ne samo da ima dobra svojstva kao što su otpornost na vatru, otpornost na vlagu, zvučnu izolaciju i toplinsku izolaciju, nego također ima dobre rezultate u obradivosti i zaštiti okoliša. Ove karakteristike čine kalcij-silicijsku ploču nezamjenjivom ulogom u modernom životu. Prvo, protupožarna izvedba kalcij silicijske ploče je izvrsna. Kada dođe do požara, kalcij-silicijska ploča može brzo apsorbirati toplinu i otpustiti molekule vode, čime učinkovito sprječava širenje požara. Ova značajka čini ploču od kalcij-silicija preferiranim vatrootpornim materijalom za visoke zgrade, javne zgrade i druga mjesta. Drugo, kalcij-silicijska ploča ima dobru otpornost na vlagu. Kada je unutarnji zrak vlažan, kalcij-silicijska ploča može apsorbirati molekule vode u zraku; kada je zrak suh, može otpustiti molekule vode, čime se održava ravnoteža unutarnje vlažnosti. Ova značajka čini ploču od kalcij-silicija široko korištenom u vlažnim okruženjima kao što su podrumi i kupaonice. Treće, ploča od kalcij-silicija također ima dobra svojstva zvučne izolacije i toplinske izolacije. Njegov jedinstveni materijal i strukturni dizajn omogućuju ploči od kalcij silicija da učinkovito izolira buku i toplinu i poboljša udobnost unutarnjeg okruženja. Stoga se kalcij-silicijska ploča naširoko koristi u dekoraciji stropova, pregrada i drugih mjesta u stambenim i uredskim prostorima. Konačno, ploča od kalcij silicija također ima prednosti zaštite okoliša i obnovljivosti. Glavne sirovine ploča od kalcij silicija su prirodni gips i silicijski materijali, koji su obnovljivi izvori i ne proizvode štetne tvari tijekom procesa proizvodnje. Stoga je kalcij-silicijska ploča zeleni i ekološki prihvatljiv građevinski materijal koji ispunjava zahtjeve modernog društva za održivim razvojem. Ploča od kalcij-silikona, sa svojim dobrim vatrootpornim, otpornim na vlagu, zvučnom izolacijom, toplinskom izolacijom te ekološki prihvatljivim i obnovljivim karakteristikama, postala je nezamjenjiv građevinski i ukrasni materijal u modernom životu. S napretkom znanosti i tehnologije i težnjom ljudi za kvalitetom života, izgledi za primjenu ploča od kalcijevog silicija bit će širi.

Pročitajte više -

Sigurnost od požara na prvom mjestu: izolacijski materijali sa svojstvima usporavanja plamena

Sigurnost od požara najvažnija je briga u svakom građevinskom projektu, bilo da se radi o stambenoj kući, poslovnoj zgradi ili industrijskom objektu. Izolacijski materijali igraju ključnu ulogu u osiguravanju odgovarajuće zaštite konstrukcija od opasnosti od požara. Posljednjih godina sve je veći naglasak na korištenju izolacijskih materijala sa svojstvima usporavanja plamena kako bi se poboljšali standardi zaštite od požara i smanjio rizik od incidenata povezanih s požarom. Izolacijski materijali su posebno dizajnirani za sprječavanje širenja plamena i smanjenje stope izgaranja kada su izloženi vatri. Ovi su materijali dizajnirani da izdrže visoke temperature i spriječe brzo širenje plamena kroz zgradu, čime se stanarima osigurava dragocjeno vrijeme za sigurnu evakuaciju, a vatrogascima da obuzdaju požar. Jedna od najčešćih vrsta Izolacijski materijali je mineralna vuna, također poznata kao kamena vuna ili vuna od troske. Mineralna vuna se dobiva od prirodnih minerala kao što su vulkanske stijene ili troska iz visokih peći i poznata je po svojim iznimnim svojstvima otpornosti na vatru. Ima visoko talište i ne pridonosi širenju požara, što ga čini idealnim izborom za primjene gdje je sigurnost od požara primarna briga. Još jedan popularan izbor za izolacijski materijal je stakloplastika. Izolacija od stakloplastike sastoji se od finih staklenih vlakana koja su zajedno utkana kako bi stvorila gustu prostirku. Ova se vlakna tijekom procesa proizvodnje tretiraju kemikalijama koje usporavaju plamen kako bi se povećala njihova otpornost na vatru. Izolacija od stakloplastike učinkovito usporava širenje plamena i pomaže u sprječavanju brzog širenja vatre unutar zgrade. Celulozna izolacija još je jedna opcija koja postaje sve popularnija zbog svojih svojstava otpornosti na plamen. Celulozna izolacija izrađena je od recikliranih papirnatih vlakana koja su tretirana boratnim spojevima, koji djeluju kao prirodni usporivači plamena. Borati su vrlo učinkoviti u inhibiciji procesa izgaranja ometanjem kemijskih reakcija do kojih dolazi kada su materijali izloženi toplini i kisiku. Kao rezultat toga, celulozna izolacija pruža izvrsnu zaštitu od požara, a istovremeno nudi vrhunsku toplinsku izvedbu. Uz ove tradicionalne izolacijske materijale, na tržištu postoje i inovativne opcije otporne na plamen. Na primjer, intumescentni premazi nanose se na površine kako bi se stvorila zaštitna barijera koja se širi kada je izložena toplini, tvoreći debeli, izolacijski sloj pougljenila koji pomaže u suzbijanju plamena. Ovi se premazi mogu nanositi na različite podloge, uključujući drvo, čelik i beton, što ih čini svestranim rješenjima za povećanje sigurnosti od požara u različitim vrstama zgrada. Prilikom odabira izolacijskih materijala sa svojstvima usporavanja plamena, važno je uzeti u obzir ne samo njihovu otpornost na vatru, već i njihovu ukupnu trajnost, toplinsku učinkovitost i utjecaj na okoliš. Dok su materijali otporni na plamen dizajnirani da umanje rizik od požara, oni također trebaju zadovoljiti stroge sigurnosne standarde i regulatorne zahtjeve kako bi se osigurala njihova učinkovitost u stvarnim aplikacijama. Pravilna ugradnja i održavanje ključni su čimbenici u maksimiziranju prednosti vatrootpornih izolacijskih materijala. Izolaciju treba postaviti prema smjernicama proizvođača i građevinskim propisima kako bi se osigurala optimalna izvedba. Također treba provoditi redovite preglede i provjere održavanja kako bi se identificirali bilo kakvi znakovi oštećenja ili degradacije koji bi mogli ugroziti vatrootpornost izolacije. Kalcij silicijska ploča Primjena: Silicij-kalcijeva ploča nova je vrsta ploče izrađene uglavnom od silicija i kalcijevih materijala kroz procese kao što su pupanje, oblikovanje, stvrdnjavanje parom, sušenje, brušenje i naknadna obrada. Proizvod ima prednosti lagane težine, velike čvrstoće, protupožarne izolacije i dobre obradivosti te se može široko koristiti u protupožarnim pregradnim zidovima, stropnim pločama, zračnim kanalima, pregradnim pločama za razne brodove i protupožarnim vratima u visokim i javnim zgradama zgrade.

Pročitajte više -

Zaštita od nedaća: uloga monolitnih vatrostalnih materijala u oporavku od katastrofe

U vremenima katastrofa, bilo prirodnih ili izazvanih ljudskim djelovanjem, otpornost infrastrukture stavljena je na najveću kušnju. Među neopjevanim herojima u naporima za oporavak od katastrofe su monolitni vatrostalni materijali, čija ključna uloga često ostaje nezapažena u široj javnosti. Ovi specijalizirani materijali igraju ključnu ulogu u zaštiti kritičnih industrijskih struktura od destruktivnih sila koje se oslobađaju tijekom nesreća kao što su požari, potresi i izlijevanja kemikalija. Od zaštite integriteta peći u industrijskim postrojenjima do jačanja ključne infrastrukture u područjima sklonim katastrofama, monolitni vatrostalni materijali služe kao prva linija obrane od nedaća. Jedan od najznačajnijih izazova u oporavku od katastrofe je ublažavanje utjecaja požara, koji mogu opustošiti industrijske objekte, stambene zgrade i kritičnu infrastrukturu u roku od nekoliko trenutaka. Monolitni vatrostalni materijali prednjače u ovoj areni zbog svojih izuzetnih svojstava otpornosti na toplinu. Ovi su materijali projektirani da izdrže ekstremne temperature, osiguravajući da peći, peći i druga oprema koja zahtijeva veliku toplinu ostane operativna čak i u slučaju paklenih uvjeta. Sadržanjem i izoliranjem topline, monolitni vatrostalni materijali sprječavaju širenje požara, čime se smanjuje šteta i omogućava brži oporavak. Nakon potresa, strukturalni integritet postaje najvažniji problem. Zgrade, mostovi i druga infrastruktura moraju izdržati potrese i naknadne potrese kako bi spriječili katastrofalna rušenja. Monolitni vatrostalni materijali igraju ključnu ulogu u ojačavanju betonskih konstrukcija, dajući dodatnu snagu i stabilnost. Ugradnjom ovih materijala u građevinske projekte inženjeri mogu poboljšati seizmičku otpornost zgrada, osiguravajući da one ostanu stajati čak i u slučaju velikog potresa. Dodatno, monolitni vatrostalni materijali mogu se koristiti za popravak i ojačanje oštećenih struktura, ubrzavajući proces obnove u pogođenim područjima. Izlijevanje kemikalija predstavlja još jednu značajnu prijetnju tijekom katastrofa, osobito u industrijskim okruženjima gdje su prisutni opasni materijali. Monolitni vatrostalni materijali nude snažnu obranu od kemijske korozije, štiteći opremu i zaštitne posude od korozivnih tvari. Ovi su materijali otporni na kiseline, lužine i druga korozivna sredstva, stvarajući zaštitnu barijeru koja sprječava curenje i kontaminaciju. U slučaju izlijevanja kemikalija, monolitni vatrostalni materijali pomažu u obuzdavanju opasnog materijala, sprječavajući štetu okolišu i smanjujući rizik za ljudsko zdravlje. Svestranost monolitnih vatrostalnih materijala nadilazi tradicionalne scenarije katastrofa, obuhvaćajući nove izazove kao što su klimatske promjene i degradacija okoliša. Kako globalne temperature rastu i vremenski obrasci postaju sve nestalniji, očekuje se da će se učestalost i intenzitet prirodnih katastrofa povećati. Monolitni vatrostalni materijali igrat će ključnu ulogu u prilagodbi ovim promjenama, pružajući robusna rješenja za otpornu infrastrukturu koja može izdržati izazove svijeta koji se brzo mijenja. Osim njihove praktične primjene u oporavku od katastrofe, monolitni vatrostalni materijali doprinijeti širim naporima usmjerenim na izgradnju održivih i otpornih zajednica. Ugradnjom ovih materijala u infrastrukturne projekte inženjeri mogu projektirati zgrade i objekte koji nisu samo trajniji nego i energetski učinkovitiji. Svojstva toplinske izolacije monolitnih vatrostalnih materijala smanjuju gubitak topline, smanjujući potrošnju energije i emisije stakleničkih plinova. Nadalje, produljenjem životnog vijeka opreme i konstrukcija, monolitni vatrostalni materijali pomažu u smanjenju utjecaja izgradnje i održavanja na okoliš. Neodređeni Vatrostalni lijevak Vatrostalni materijali naše tvrtke za neodređeno vrijeme proizvedeni su pomoću mehanizma kohezije, polimerizacije, flokulacije i keramike s vatrostalnim materijalima visoke čistoće i visoke kvalitete, imaju praktičnu konstrukciju, veliku cjelovitost, otpornost, otpornost na habanje, dugotrajnost i druge značajke .

Pročitajte više