-

Koje su prednosti performansi toplinske izolacije monolitnih lopova u primjeni

Amorfni vatrostalni materijali široko se koriste u mnogim industrijskim poljima visoke temperature zbog izvrsnih performansi toplinske izolacije. Njihova izvrsna performansi potječu od njihovog jedinstvenog materijalnog sastava i strukture. Ova vrsta materijala obično se sastoji od visokog refrakcijskog agregata, veziva i različitih aditiva. U uvjetima visoke temperature pojavit će se složene fizičke i kemijske reakcije između ovih komponenti kako bi se stvorila gusta i stabilna mikrostruktura. Ova struktura ne samo da može učinkovito izolirati prijenos topline, već će i održavati integritet materijala u visokim temperaturnim uvjetima i spriječiti pucanje i drobljenje uzrokovano toplinskim stresom. U industriji topljenja čelika posebno su važne performanse toplinske izolacije amorfnih vatrostalnih materijala. Ključna oprema kao što su visoke peći i pretvarači suočavaju se s izuzetno visokim unutarnjim temperaturama i složenim poljima toplinskog naprezanja tijekom rada. Tradicionalne vatrostalne energije često je teško izdržati takva ekstremna okruženja, dok amorfni vatrostalni materijali mogu učinkovito smanjiti gradijent temperature unutar opreme i značajno smanjiti oštećenja opreme uzrokovane toplinskim naponom s njihovim izvrsnim performansama toplinske izolacije. Ovaj učinak ne samo da proširuje radni vijek opreme, već i poboljšava učinkovitost proizvodnje i smanjuje troškove održavanja, stvarajući na taj način veće ekonomske koristi za tvrtku. U industrijama građevinskih materijala poput cementa i stakla, amorfni vatrostalni materijali također igraju ključnu ulogu. Cementne rotacijske peći i peći za topljenje stakla moraju izdržati čišćenje i eroziju plamena visoke temperature i rastopljenih materijala tijekom rada. Zahvaljujući izvrsnim performansama toplinske izolacije, amorfni vatrostalni materijali mogu učinkovito smanjiti temperaturu vanjskog zida opreme, smanjiti gubitak topline i poboljšati toplinsku učinkovitost. Istodobno, njegova izvrsna performansa protiv erozije osigurava stabilan rad opreme u okruženju s visokim temperaturama, što dodatno poboljšava sigurnost i gospodarstvo proizvodnje. U energetskim industrijama kao što su petrokemikalija i električna energija, performanse toplinske izolacije amorfnih vatrostalnih materijala također imaju značajne prednosti. Peći za katalitičke pukotine u petrokemijskim postrojenjima i kotlovima u energetskoj industriji i drugim opremi moraju izdržati visoke temperature i složena okruženja toplinskog stresa. Primjena amorfnih vatrostalnih materijala ne samo da poboljšava toplinsku učinkovitost opreme, već smanjuje i potrošnju energije i emisije stakleničkih plinova, što je u skladu s trenutnim globalnim trendom zaštite okoliša i održivom razvoju.

Pročitajte više -

Kako poboljšati stabilnost izolacijskih vatrostalnih opeka

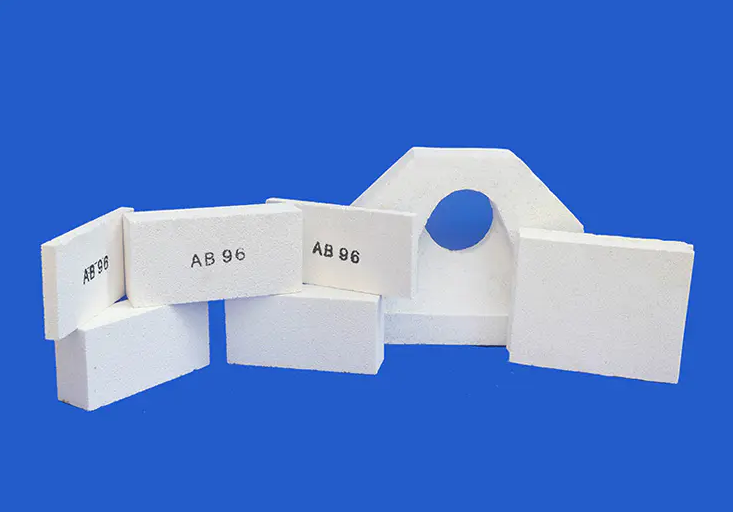

U procesu proizvodnje izolacijske vatrostalne cigle , odabir sirovina je presudan i izravno utječe na performanse i stabilnost konačnog proizvoda. Dongtai Hongda je toga dobro svjestan, pa je poduzeo stroge kontrolne mjere u postupku nabave sirovina. Tvrtka je posvećena odabiru visokokvalitetnih sirovina koje su strogo pregledane i testirane kako bi se osiguralo da svaka serija sirovina može ispuniti visoke standarde industrije. U tu svrhu, Dongtai Hongda formirao je profesionalni tim za nabavu sirovina kako bi se duboko ušao na tržište i shvatio trendove u stvarnom vremenu kako bi osigurao da kupljene sirovine ne samo da ispunjavaju nacionalne standarde, već također ispunjavaju stroge zahtjeve tvrtke za visokim Kvaliteta i visoka stabilnost. Pored toga, Dongtai Hongda redovito provodi sveobuhvatne procjene i revizije dobavljača sirovina kako bi se osigurala pouzdanost i stabilnost izvora sirovina, čime je na taj način postavio solidan temelj za visoke performanse proizvoda. U pogledu proizvodne tehnologije, Dongtai Hongda također pokazuje svoju profesionalnost i predviđanje. Proces proizvodnje jedan je od ključnih čimbenika koji utječu na stabilnost izolacijskih vatrostalnih opeka. Tvrtka je usvojila niz naprednih procesnih tehnologija i opreme kako bi osigurala visoku stabilnost i izvrsne performanse proizvoda tijekom proizvodnog procesa. Na primjer, Dongtai Hongda uveo je automatiziranu liniju za proizvodnju i oblikovanje, što značajno poboljšava gustoću i ujednačenost proizvoda precizno kontrolirajući udio sirovina i tlaka u oblikovanju, povećavajući na taj način njegovu otpornost na toplinski udar i mehaničku čvrstoću. Osim toga, opremljen naprednom opremom za pucanje kao što su 1500 ℃ peć za tunelu s visokim temperaturama i peći s šatlom od 1700 ℃, Dongtai Hongda može učinkovito kontrolirati krivulju temperature i atmosferu tijekom procesa pucanja, istovremeno ispunjavajući visokotemperaturne potrebe za pucanjem, dodatno poboljšavajući stabilnost i performanse proizvoda. Inovacija u dizajnu proizvoda također je jedan od ključnih čimbenika uspjeha Dongtai Hongde u polju izolacijskih vatrostalnih cigle. Tvrtka ima profesionalni tim za istraživanje i razvoj koji posvećuje pozornost na tržišnu dinamiku i trendove u industriji, te nastavlja inovirati dizajn proizvoda kako bi zadovoljio potrebe primjene različitih industrija i različitih radnih uvjeta. Na primjer, za visokotemperaturno okruženje korozije specifičnih industrija, Dongtai Hongda je razvio izolacijske vatrostalne cigle s izvrsnom otpornošću na koroziju; A za aplikacije koje trebaju izdržati veći mehanički stres, tvrtka je dizajnirala proizvode visoke čvrstoće i visoke čvrstine. Ovi inovativni dizajni ne samo da poboljšavaju stabilnost proizvoda, već i učinkovito proširuju raspon primjene proizvoda i zadovoljavaju raznolike potrebe tržišta.

Pročitajte više -

Koji su učinci sirovina na stabilnost izolacijskih vatrostalnih opeka

Izvedba izolacijske vatrostalne cigle izravno utječe na vrstu sirovina, posebno u smislu kemijskog sastava i fizičkih svojstava. Dongtai Hongda Materijal otporan na toplinu Co., Ltd. Uglavnom koristi vatrostalnu glinu kao osnovnu sirovinu u procesu proizvodnje. To je zato što vatrostalna glina ne samo da ima izvrsna vatrostalna svojstva, već pokazuje i dobru plastičnost, što ga čini idealnim izborom za proizvodnju izolacijskih vatrostalnih opeka. Kako bi zadovoljila specifične potrebe kupaca i zahtjeve proizvoda, tvrtka će također dodati lagane materijale poput plutajućih perlica, vatrostalne glinene klinkere, letećeg pepela itd. Prema stvarnim uvjetima. Dodavanje ovih laganih materijala ne samo da učinkovito smanjuje gustoću volumena proizvoda, već i značajno poboljšava njegove performanse toplinske izolacije, optimizira mikrostrukturu izolacijskih vatrostalnih opeka i pojačava toplinski otpornost na udarce i otpornost na habanje. U proizvodnji izolacijskih vatrostalnih opeka, sastav sirovina je presudan za njihovu stabilnost i pouzdanost. Dongtai Hongda Refracty Materijal Co., Ltd. Strogo kontrolira kemijski sastav, posebno sadržaj glinice (AL2O3), u odabiru sirovina. Gljuna je jedna od glavnih komponenti vatrostalnih materijala, a njegov sadržaj izravno utječe na refraktornost i otpornost na koroziju izolacijskih vatrostalnih opeka. Kako bi se osiguralo da je sadržaj AL2O3 u svakoj seriji sirovina unutar navedenog raspona, tvrtka koristi preciznu analizu kemijskog sastava kako bi osigurala stabilnost i dosljednost proizvoda, poboljšavajući na taj način pouzdanost konačnog proizvoda. Tehnologija prerade sirovina također ima dubok utjecaj na performanse izolacijskih vatrostalnih opeka. U procesu proizvodnje Dongtai Hongda Refracty Materials Co., Ltd., sirovine prolaze kroz nekoliko ključnih veza kao što su šaržiranje, miješanje, oblikovanje, sušenje i pucanje. Među njima su faze oblikovanja i pucanja ključne za konačnu izvedbu proizvoda. Tijekom postupka lijevanja, sirovine moraju biti ravnomjerno pritisnuti kako bi se osiguralo da gustoća i snaga proizvoda ispunjavaju standarde; I tijekom faze pucanja, sirovine moraju proći sinteru visoke temperature kako bi tvorile gustu mikrostrukturu. Dongtai Hongda Refracty Materials Co., Ltd. koristi napredne tehnologije oblikovanja i pucanja kako bi se osiguralo da se sirovine u potpunosti obrađuju tijekom procesa obrade, što ne samo da poboljšava stabilnost izolacijskih vatrostalnih opeka, već i proširuje njihov radni vijek.

Pročitajte više -

Koji čimbenici utječu na otpornost monolitnih vatrostalnih materijala na visoke temperature

Vatrostalni materijali naširoko se koriste u okruženjima s visokim temperaturama, posebno u industrijama poput metalurgije, kemijske industrije i energetike. Njegova otpornost na visoke temperature izravno utječe na sigurnost i ekonomičnost opreme. U istraživanju, razvoju i proizvodnji vatrostalnih materijala, Dongtai Hongda fokusiran je na sveobuhvatnu optimizaciju čimbenika kao što su sastav materijala, proces pripreme i okolina uporabe kako bi se osigurala izvrsna izvedba proizvoda u uvjetima visoke temperature. Optimizacija sastava materijala Odabir vatrostalnih agregata jedan je od ključnih čimbenika koji utječu na otpornost vatrostalnih materijala na visoke temperature. Dongtai Hongda koristi visokokvalitetne vatrostalne agregate, uključujući visoku količinu glinice, silicija i magnezija. Ovi agregati ne samo da imaju visoke točke taljenja, već imaju i niske koeficijente toplinske ekspanzije i izvrsnu otpornost na toplinske udare, što može učinkovito poboljšati stabilnost i trajnost vatrostalnih materijala u okruženjima visoke temperature. Veziva imaju vitalnu ulogu u vatrostalnim materijalima. Čvrsto spajaju agregate i prah kako bi osigurali strukturnu stabilnost materijala na visokim temperaturama. Dongtai Hongda koristi veziva visokih performansi kao što su silikatni cement, aluminatni cement i fosfati za povećanje mehaničke čvrstoće i stabilnosti vatrostalnih materijala na visokim temperaturama. Osim toga, upotreba dodataka, kao što su plastifikatori, ubrzivači i reduktori vode, također ima značajan utjecaj na konstrukcijske performanse i otpornost vatrostalnih materijala na visoke temperature. Preciznim podešavanjem vrste i količine dodataka, Dongtai Hongda može optimizirati sveobuhvatnu izvedbu vatrostalnih materijala i osigurati da zadrže stabilna fizikalna i kemijska svojstva u okruženjima visoke temperature. Poboljšanje procesa pripreme Proces pripreme vatrostalnih materijala također ima važan utjecaj na njihovu otpornost na visoke temperature. Točnost doziranja i miješanja osnova je za osiguranje stabilnosti performansi materijala. Dongtai Hongda koristi naprednu opremu za automatsko doziranje i miješanje kako bi osigurao točno mjerenje i jednolično miješanje svake sirovine, čime se poboljšava ukupna izvedba vatrostalnih materijala. Tijekom procesa kalupljenja i stvrdnjavanja, Dongtai Hongda optimizira proces kalupljenja i uvjete stvrdnjavanja, te usvaja napredne tehnologije kao što su kalupljenje vibracijama i kalupljenje pod pritiskom kako bi osigurao da materijal formira gustu strukturu. Tijekom procesa stvrdnjavanja stvaraju se stabilne kemijske veze kroz punu reakciju, što dodatno povećava otpornost vatrostalnih materijala na visoke temperature. Proces pečenja je ključna karika u pripremi vatrostalnih materijala. Dongtai Hongda koristi naprednu opremu za pečenje kao što su visokotemperaturne tunelske peći i šatl peći kako bi se osiguralo da materijali potpuno reagiraju na visokim temperaturama i formiraju stabilnu kristalnu strukturu. U isto vrijeme, razuman sustav hlađenja pomaže u izbjegavanju pukotina i ljuštenja tijekom procesa hlađenja, čime se poboljšava otpornost vatrostalnih materijala na visoke temperature. Prilagodljivost okolini korištenja Okolina u kojoj se koriste vatrostalni materijali također ima značajan utjecaj na njihovu otpornost na visoke temperature. Unutar visokotemperaturne opreme često postoji veliki temperaturni gradijent, što postavlja veće zahtjeve na otpornost vatrostalnih materijala na toplinski udar. Dongtai Hongda značajno je poboljšao otpornost vatrostalnih materijala na toplinske udare optimiziranjem formule materijala i procesa pripreme, osiguravajući da se može učinkovito nositi s temperaturnim promjenama unutar opreme za visoke temperature. U isto vrijeme, korozivni plinovi i taline unutar opreme predstavljaju izazov za kemijsku stabilnost vatrostalnih materijala. U tu svrhu, Dongtai Hongda pri odabiru materijala daje prednost vatrostalnim agregatima i vezivima s visokom otpornošću na koroziju, te dodatno poboljšava kemijsku stabilnost vatrostalnih materijala dodavanjem sredstava protiv korozije i drugim mjerama, čime se produljuje njihov vijek trajanja.

Pročitajte više -

Kako poboljšati čvrstoću izolacijske vatrostalne opeke

U današnjoj industrijskoj primjeni, snaga i izvedba izolacijske vatrostalne opeke izravno utječu na sigurnost i učinkovitost proizvodnje opreme. Tvrtka Dongtai Hongda nastavlja istraživati i uvesti inovacije u ovom području i predana je poboljšanju ukupne izvedbe izolacijskih vatrostalnih opeka optimiziranjem odabira sirovina, poboljšanjem proizvodnih procesa i dodavanjem sredstava za ojačavanje i veziva. Optimiziranje odabira sirovina i proporcija Poboljšanje čvrstoće izolacijskih vatrostalnih opeka neodvojivo je od pažljivog odabira i znanstvenog proporcioniranja sirovina. Tvrtka Dongtai Hongda odabire vatrostalne sirovine visoke čistoće, uključujući visokokvalitetne silikatne gline i gline s visokim udjelom glinice. Ove sirovine ne samo da imaju izvrsna svojstva vezivanja, već imaju i visoku vatrostalnost. Tijekom procesa provjere sirovina, tvrtka strogo kontrolira sadržaj nečistoća kako bi osigurala jednoliku distribuciju čestica, čime se poboljšava ukupna snaga proizvoda. Osim toga, Dongtai Hongda također aktivno istražuje primjenu novih sirovina, kao što je dodavanje tvrdih čestica kao što su kvarcni pijesak i korund u odgovarajućim količinama. Te tvrde čestice mogu formirati stabilnu strukturu kostura tijekom procesa pečenja, čime se dodatno povećava snaga i izdržljivost proizvoda. Unapređenje proizvodnih procesa i tehnologija kalupljenja Inovacija proizvodnih procesa i tehnologija kalupljenja važan je dio poboljšanja čvrstoće izolacijskih vatrostalnih opeka. Tvrtka Dongtai Hongda predstavila je napredne automatizirane proizvodne linije za doziranje i oblikovanje kako bi osigurala da svaka serija proizvoda ima točnu dozu i stabilan oblik. Tijekom procesa kalupljenja, tvrtka koristi tehnologiju kalupljenja pod visokim pritiskom kako bi povećala pritisak kalupljenja kako bi se čestice sirovog materijala bolje povezale, čime se značajno poboljšava gustoća i čvrstoća proizvoda. U isto vrijeme, Dongtai Hongda također je uveo napredne tehnologije pečenja kao što su visokotemperaturne tunelske peći i šatl peći. Preciznom kontrolom temperature pečenja i vremena izolacije unutar proizvoda stvara se stabilnija kristalna struktura, dodatno poboljšavajući njegovu čvrstoću i otpornost na požar. Dodavanje sredstava za ojačavanje i veziva Kako bi se dodatno poboljšala čvrstoća izolacijskih vatrostalnih opeka, tvrtka Dongtai Hongda usvojila je strategiju sredstava za ojačavanje i veziva u procesu proizvodnje. Sredstva za ojačavanje kao što su aluminijev oksid u prahu i pare silicijevog dioksida mogu značajno poboljšati svojstva pečenja i snagu lijepljenja sirovina. Anorganski želirni materijali kao što su veziva kao što su cement i vodeno staklo stvaraju kemijske veze tijekom procesa pečenja, čvrsto povezujući čestice sirovog materijala zajedno, čime se poboljšava ukupna čvrstoća proizvoda. Treba naglasiti da se količina dodanih armatura i veziva mora strogo kontrolirati. Prevelike količine mogu dovesti do smanjenja učinkovitosti proizvoda ili uzrokovati druge štetne učinke.

Pročitajte više -

Kako poboljšati toplinsku izolaciju izolacijskih vatrostalnih opeka

U današnjem industrijskom području, učinak toplinske izolacije izolacijske vatrostalne opeke od vitalnog je značaja za poboljšanje energetske učinkovitosti i smanjenje troškova proizvodnje. Dongtai Hongda je predan pružanju kupcima izolacijskih proizvoda od vatrostalne opeke visokih performansi oslanjajući se na svoje stalne inovacije u odabiru sirovina, proizvodnom procesu i tehnologiji kalupljenja. Optimizirajte odabir i omjer sirovina Odabir i udio sirovina ključni su čimbenici u poboljšanju toplinske izolacije izolacijskih vatrostalnih opeka. Dongtai Hongda pridržava se visokih standarda i koristi vatrostalne sirovine visoke čistoće, uključujući visokokvalitetni silicij i glinu s visokim udjelom glinice. Ove sirovine ne samo da imaju izvrsna svojstva vezivanja, plastičnosti i skupljanja pri pečenju, već imaju i dovoljnu vatrostalnost. Nakon stroge provjere sirovina i znanstvenog dizajna omjera, proizvodi tvrtke značajno su poboljšani u toplinskoj izolaciji i ukupnoj čvrstoći. Osim toga, tvrtka Dongtai Hongda aktivno istražuje primjenu novih sirovina, kao što su ekspandirani perlit i prah željeznog oksida. Uvođenje ovih novih materijala ne samo da poboljšava učinak toplinske izolacije proizvoda, već i povećava njegovu otpornost na visoke temperature, pružajući kupcima konkurentniji izbor proizvoda. Inovativni proizvodni proces i tehnologija kalupljenja U procesu proizvodnje izolacijskih vatrostalnih opeka, inovacija u procesu i tehnologiji kalupljenja također je ključna za poboljšanje performansi proizvoda. Tvrtka Dongtai Hongda uvela je napredne automatske proizvodne linije za doziranje i oblikovanje, koje osiguravaju ujednačenost i gustoću unutarnje strukture proizvoda kroz preciznu tehnologiju doziranja i finog oblikovanja. Osim toga, tvrtka također usvaja napredne tehnologije pečenja kao što su visokotemperaturne tunelske peći i peći za izmjenu kako bi se osiguralo stvaranje stabilnijeg izolacijskog sloja unutar proizvoda preciznom kontrolom temperature pečenja i vremena izolacije. Primjena ove tehnologije ne samo da poboljšava toplinsku izolaciju proizvoda, već također daje jamstvo za dugotrajnu stabilnost proizvoda. Primjena plastifikatora i zapaljivih aditiva Kako bi se dodatno poboljšala toplinska izolacija izolacijskih vatrostalnih opeka, tvrtka Dongtai Hongda implementirala je strategiju dodavanja plastifikatora i zapaljivih aditiva. Plastifikatori, poput anorganskih ili organskih tvari poput bentonita, značajno poboljšavaju plastičnost i svojstva oblikovanja sirovina, čineći proizvod gušćim tijekom procesa pečenja i učinkovito smanjujući prijenos topline. U isto vrijeme, dodavanje zapaljivih materijala može stvoriti više struktura pora tijekom procesa pečenja. Ove pore učinkovito blokiraju put prijenosa topline i dodatno pojačavaju učinak izolacije. Međutim, valja napomenuti da veličina čestica i oblik zapaljivih aditiva imaju važan utjecaj na konačnu toplinsku izolaciju, stoga je potrebna stroga kontrola prilikom odabira i doziranja.

Pročitajte više -

Kako poboljšati visoku toplinsku otpornost izolacijskih vatrostalnih opeka

U okruženjima visoke temperature, izvedba izolacijske vatrostalne opeke izravno je povezana sa sigurnošću i učinkovitošću industrijske opreme. Dongtai Hongda to vrlo dobro zna, stoga je predan pružanju izolacijskih vatrostalnih opeka visoke toplinske otpornosti i visoke stabilnosti kako bi zadovoljio potrebe različitih industrija. Stroga kontrola visokokvalitetnih sirovina Odabir sirovina ključni je čimbenik u određivanju učinkovitosti izolacijskih vatrostalnih opeka. Dongtai Hongda koristi visokokvalitetne sirovine kao što su glinica visoke čistoće (Al₂O₃) i silikat (SiO₂). Ovi materijali ne samo da imaju izvrsnu toplinsku stabilnost i nisku toplinsku vodljivost, već imaju i dobru kemijsku stabilnost, što je osnova za visoku toplinsku otpornost. . Kroz znanstvene postupke doziranja i miješanja, osigurano je da se kemijska reakcija između sirovina u potpunosti provede, stvarajući gustu i stabilnu mikrostrukturu, čime se značajno poboljšava ukupna toplinska otpornost materijala. Napredni konstrukcijski dizajn Učinak toplinske izolacije izolacijskih vatrostalnih opeka usko je povezan s njihovim konstrukcijskim dizajnom. Dongtai Hongda usvaja dizajn višeslojne kompozitne strukture, kombinirajući različite materijale i debljine kako bi se stvorio gradijent toplinske otpornosti, što učinkovito usporava brzinu prijenosa topline. Istodobno, uz pomoć napredne tehnologije pjene i tehnologije kontrole pora, u unutrašnjosti se formira ravnomjerno raspoređena struktura pora, dodatno poboljšavajući učinkovitost toplinske izolacije. Ovaj inovativni konstrukcijski dizajn ne samo da poboljšava učinak toplinske izolacije izolacijskih vatrostalnih opeka, već također povećava njihovu otpornost na toplinske udare, omogućujući im da zadrže veću stabilnost i pouzdanost u okruženjima s visokim temperaturama. Inovativni proizvodni proces Kako bi se osigurala izvrsna kvaliteta izolacijskih vatrostalnih opeka, Dongtai Hongda je u proizvodni proces uveo automatiziranu i inteligentnu proizvodnu opremu, uključujući sustave za automatsko doziranje, opremu za oblikovanje visoke preciznosti i visokotemperaturne tunelske peći. Ova napredna oprema osigurava preciznu proizvodnju i stabilnu kvalitetu proizvoda. Uz to, Dongtai Hongda također koristi naprednu tehnologiju toplinske obrade za optimizaciju kristalne strukture unutar izolacijskih vatrostalnih opeka točnim kontroliranjem temperature pečenja i vremena držanja, značajno poboljšavajući toplinsku otpornost i mehaničku čvrstoću materijala. Strogi sustav upravljanja kvalitetom Dongtai Hongda predan je održavanju visokih standarda upravljanja kvalitetom u svakoj proizvodnoj karici. Od nabave sirovina do isporuke gotovih proizvoda, svaki korak podvrgnut je strogim ispitivanjima kvalitete i praćenju kako bi se osiguralo da svaka izolacijska vatrostalna opeka zadovoljava izvrsne standarde kvalitete. Naš sustav upravljanja kvalitetom ne samo da poboljšava učinkovitost proizvodnje, već i kupcima pruža pouzdana jamstva za proizvode.

Pročitajte više -

Utjecaj dizajna materijala na otpornost monolitnih vatrostalnih materijala na toplinski udar

U industrijskim primjenama pri visokim temperaturama, monolitni vatrostalni materijali igraju vitalnu ulogu. Ova vrsta materijala ne samo da mora izdržati ekstremno visoke temperature, već također mora održavati strukturni integritet i stabilnost performansi tijekom drastičnih promjena temperature, posebno u smislu otpornosti na toplinski udar. Dizajn materijala ključna je karika u poboljšanju otpornosti neoblikovanih vatrostalnih materijala na toplinski udar. Njegov utjecaj je dalekosežan i složen, uključuje mnoge aspekte. Prije svega, odabir sastojaka osnova je dizajna materijala i izravno utječe na otpornost monomorfnih vatrostalnih materijala na toplinski udar. Aluminijev oksid (Al2O3) postao je jedna od glavnih komponenti amorfnih vatrostalnih materijala zbog svoje visoke točke taljenja, visoke tvrdoće i izvrsne kemijske stabilnosti. Istraživanja pokazuju da podešavanje sadržaja i kristalnog oblika Al2O3 može značajno utjecati na koeficijent toplinske ekspanzije, toplinsku vodljivost i modul elastičnosti materijala, čime izravno utječe na njegovu otpornost na toplinski udar. Osim toga, odabir sirovina kao što su silicij i magnezij također treba sveobuhvatno razmotriti na temelju specifičnih scenarija primjene kako bi se postigao najbolji učinak otpornosti na toplinski udar. Kontrola mikrostrukture jedan je od ključnih čimbenika koji određuju svojstva materijala. Za neoblikovane vatrostalne materijale, mikrostrukturne karakteristike kao što su veličina zrna, poroznost i raspodjela pora imaju važan utjecaj na njihovu otpornost na toplinski udar. Optimiziranjem procesa sinteriranja, kao što je podešavanje temperature sinteriranja, vremena držanja i atmosferskih uvjeta, može se učinkovito kontrolirati rast zrna, formirajući jednoliku i finu strukturu zrna, smanjujući unutarnje nedostatke, čime se poboljšava žilavost i otpornost materijala na pukotine. . Istodobno, odgovarajuća količina poroznosti može ublažiti toplinski stres, jer pore mogu poslužiti kao kanali za otpuštanje stresa i smanjiti koncentraciju toplinskog stresa uzrokovanog temperaturnim promjenama. Uvođenje aditiva također može značajno poboljšati otpornost monolitnih vatrostalnih materijala na toplinski udar. Na primjer, nanočestice, zbog svoje visoke specifične površine i aktivnosti, mogu formirati strukture međusklopa u nanorazmjerima u materijalima, čime se povećava ukupna čvrstoća materijala. Keramička vlakna mogu poboljšati žilavost materijala i smanjiti oštećenja materijala uzrokovana toplinskim stresom. Osim toga, neki posebni aditivi, kao što je cirkonijev oksid (ZrO2), zbog svog efekta očvršćavanja promjene faze, mogu proći kroz promjenu faze na visokim temperaturama i apsorbirati toplinski stres, čime se dodatno poboljšava otpornost materijala na toplinski udar. Dizajn kompozitnog materijala još je jedan učinkovit način poboljšanja otpornosti neoblikovanih vatrostalnih materijala na toplinski udar. Pažljivim odabirom materijala matrice i ojačanja kako bi se postiglo dobro podudaranje koeficijenata toplinskog širenja, toplinsko naprezanje na međupovršini može se učinkovito smanjiti, a otpornost kompozitnog materijala na toplinski udar povećati. Na primjer, kombiniranjem aluminijevog oksida s cirkonijem može se dobiti kompozitni materijal s izvrsnom otpornošću na toplinski udar. U isto vrijeme, upotreba tehnologije ojačanja vlaknima, kao što je dodavanje čeličnih vlakana ili vatrostalnih vlakana u vatrostalne lijevane materijale, može značajno poboljšati žilavost i otpornost materijala na pukotine, te dodatno povećati njegovu otpornost na toplinski udar.

Pročitajte više -

Koji su koraci lijevanja monolitnih vatrostalnih materijala

U vatrostalnoj industriji, monolitni vatrostalni materijali privukli su veliku pozornost zbog svoje izvrsne otpornosti na vatru, otpornosti na koroziju i fleksibilnosti. Lijevanje, kao glavni proces kalupljenja za monolitne vatrostalne materijale, naširoko se koristi u različitoj visokotemperaturnoj industrijskoj opremi i postalo je važan način za postizanje visokoučinkovitih vatrostalnih materijala. Priprema sirovina Prvi korak u lijevanju je priprema sirovina, što uključuje razuman omjer vatrostalnih agregata, veziva i vode. Vatrostalni agregati su granulirane tvari koje čine glavninu vatrostalnih materijala, a uobičajeni uključuju glinicu, magnezijev oksid i silicij. Veziva su ključni materijali koji zajedno povezuju čestice vatrostalnog agregata, obično uključujući vodeno staklo, fosfate i aluminate. Dodavanje vode ima za cilj prilagoditi fluidnost i viskoznost kaše kako bi se osiguralo glatko napredovanje procesa lijevanja. U fazi pripreme sirovina, ključno je strogo kontrolirati udio i raspodjelu veličine čestica svake komponente kako bi se osigurala učinkovitost i kvaliteta konačnog proizvoda. Osim toga, sušenje i prethodna obrada sirovina također su važne karike koje se ne mogu zanemariti kako bi se izbjegli mjehurići i pukotine tijekom procesa lijevanja i osigurali cjelovitost i trajnost proizvoda. Priprema gnojnice Nakon miješanja pripremljenih sirovina u određenom omjeru, dodajte odgovarajuću količinu vode za miješanje kako biste formirali tekuću kašu. Tijekom procesa pripreme kaše, kontrola brzine i vremena miješanja je ključna kako bi se osiguralo da su komponente ravnomjerno izmiješane. Osim toga, viskoznost i fluidnost kaše treba prilagoditi prema specifičnom scenariju primjene kako bi se zadovoljili različiti zahtjevi konstrukcije. U procesu pripreme gnojnice jednako je važno ukloniti mjehuriće u gnojnici. Prisutnost mjehurića ne samo da će utjecati na gustoću i čvrstoću konačnog proizvoda, već može čak uzrokovati pukotine i otpasti tijekom upotrebe. Stoga, učinkovite metode poput vakuumskog otplinjavanja ili ultrazvučnog otplinjavanja mogu značajno poboljšati kvalitetu gnojnice. Priprema kalupa i lijevanje Kalup ima vitalnu ulogu u procesu lijevanja. Sukladno obliku i veličini željenog proizvoda odaberite odgovarajući kalup za pripremu. Materijal i preciznost kalupa izravno utječu na kvalitetu i performanse konačnog proizvoda. Nakon što je kalup pripremljen, pažljivo ulijte pripremljenu kašu u kalup. Tijekom procesa lijevanja potrebno je kontrolirati brzinu protoka i brzinu protoka kaše kako bi se izbjegli mjehurići i pukotine. U isto vrijeme, osigurajte brtvljenje kalupa kako biste spriječili curenje kaše tijekom procesa lijevanja. Vibriranje i stvrdnjavanje Kako bi se dodatno poboljšala gustoća i čvrstoća proizvoda, kalup je potrebno vibrirati nakon izlijevanja. Vibracije mogu učiniti da se čestice u kaši zbliže, čime se smanjuje poroznost i poboljšava gustoća proizvoda. Nakon završetka obrade vibracijama, kalup se premješta u prostoriju za stvrdnjavanje na stvrdnjavanje. Svrha stvrdnjavanja je postupno isparavanje i skrućivanje vode u kaši kako bi se formirao čvrsti vatrostalni sloj. Vrijeme otvrdnjavanja i temperaturu potrebno je prilagoditi u skladu s specifičnom vrstom proizvoda i zahtjevima izvedbe kako bi se osigurala konačna kvaliteta proizvoda. Vađenje iz kalupa i naknadna obrada Nakon stvrdnjavanja, otvorite kalup i pažljivo uklonite proizvod. Tijekom postupka vađenja iz kalupa pazite da ne oštetite proizvod. Nakon vađenja iz kalupa, proizvod obično zahtijeva daljnju naknadnu obradu, uključujući završnu obradu površine i inspekciju kvalitete kako bi se osiguralo da zadovoljava očekivane standarde uporabe i tehničke zahtjeve.

Pročitajte više -

Koje su metode kalupljenja monolitnih vatrostalnih materijala

U vatrostalnoj industriji, monolitni vatrostalni materijali postali su temeljni materijal za mnoge industrijske primjene zbog svojih izvrsnih vatrostalnih svojstava, fleksibilnih konstrukcijskih metoda i široke primjenjivosti. Metode oblikovanja ove vrste materijala su različite, a različite napredne tehnologije oblikovanja koriste se za različite scenarije primjene i zahtjeve izvedbe. Lijevanje je jedna od najčešće korištenih metoda prešanja za monolitne vatrostalne materijale. Ovim se postupkom prethodno izmiješana vatrostalna smjesa ulijeva u kalup i vadi iz kalupa nakon skrućivanja kako bi se dobio vatrostalni proizvod željenog oblika. Ova metoda je posebno prikladna za proizvodnju vatrostalnih proizvoda složenih oblika i visokih zahtjeva točnosti dimenzija. Tijekom procesa izlijevanja, priprema gnojnice je ključna. Od kaše se zahtijeva izvrsna fluidnost i stabilnost kako bi se osiguralo ravnomjerno punjenje kalupa tijekom izlijevanja. Osim toga, potrebno je strogo kontrolirati vrijeme otvrdnjavanja kaše i uvjete okoline kako bi se osiguralo da učinak konačnog proizvoda zadovoljava očekivane standarde. Kalupljenje raspršivanjem, kao još jedna učinkovita metoda kalupljenja za monolitne vatrostalne materijale, posebno je pogodno za popravak i ojačanje postojećih vatrostalnih konstrukcija. Ovaj proces koristi visokotlačno raspršivanje za ravnomjerno raspršivanje vatrostalne smjese na dio koji se popravlja, čime se formira kontinuirani vatrostalni sloj. Oblikovanje prskanjem ima značajne prednosti kao što su velika brzina izrade, visoka fleksibilnost i snažna prilagodljivost. Može precizno raspršiti složene oblike i teško dostupna područja kako bi se osigurala ujednačenost i kontinuitet vatrostalnog sloja. Osim toga, ova metoda omogućuje prilagodbu debljine prskanja i vrste vatrostalnog materijala u skladu sa stvarnim potrebama kako bi se zadovoljili različiti zahtjevi izvedbe. Vibracijsko oblikovanje je metoda oblikovanja koja koristi mehaničku vibraciju za zbližavanje i spajanje vatrostalnih čestica. Pod djelovanjem vibracija, vatrostalne čestice su podvrgnute ravnomjernoj udarnoj sili, čime se postiže tijesno slaganje i ravnomjerna raspodjela. Ova metoda je posebno prikladna za proizvodnju vatrostalnih proizvoda jednostavnih oblika i velikih dimenzija. Vibracijsko oblikovanje ima prednosti visoke učinkovitosti proizvodnje, visoke gustoće proizvoda i dobre stabilnosti dimenzija. Podešavanjem frekvencije i amplitude vibracija, gustoća i unutarnja struktura vatrostalnih proizvoda mogu se točno kontrolirati kako bi se zadovoljili različiti zahtjevi za performansama. Prešanje je proces koji mehaničkim pritiskom preša vatrostalne čestice u oblik. Pogodan je za proizvodnju vatrostalnih proizvoda pravilnih oblika i visokih zahtjeva točnosti dimenzija. Tijekom procesa prešanja, vatrostalne čestice se podvrgavaju ravnomjernom pritisku, čime se postiže blizak raspored i kombinacija. Prednosti ove metode su pravilni oblici proizvoda, visoka točnost dimenzija i ujednačena gustoća. Međutim, prešanje ima visoke zahtjeve za kalupe i nije prikladno za proizvodnju vatrostalnih proizvoda složenih oblika ili velikih veličina.

Pročitajte više -

Koje su mjere opreza za transport izolacijskih vatrostalnih opeka

Izolacijske vatrostalne opeke nezamjenjivi su ključni materijali u visokotemperaturnom industrijskom području. Sigurnost, stabilnost i učinkovitost njihovog transportnog procesa izravno utječu na konačni učinak primjene. Stoga je, iz profesionalne perspektive, ključno osigurati cjelovitost i sigurnost izolacijskih vatrostalnih opeka tijekom transporta. Zahtjevi za pakiranje Prije transporta izolacijske vatrostalne opeke moraju se pažljivo zapakirati kako bi se spriječila šteta uzrokovana sudarom, istiskivanjem ili trenjem tijekom transporta. Materijali za pakiranje trebaju biti drvene palete, drvene kutije ili kartoni visoke čvrstoće i dobre žilavosti. Ovi materijali mogu se učinkovito oduprijeti utjecaju vanjske sile tijekom transporta. Za teže vatrostalne opeke preporuča se korištenje transporta na paletama kako bi se smanjila težina i volumen pojedinačnog paketa, što je pogodno za rukovanje i utovar i istovar. Tijekom procesa pakiranja, potrebno je osigurati dovoljno podloge između vatrostalnih opeka i materijala za pakiranje, kao što su pjena ili film s mjehurićima, kako bi se smanjio utjecaj vibracija i utjecaj na proizvod tijekom transporta. Izbor transportnog alata Odabir pravog alata za transport ključan je za siguran transport izolacijskih vatrostalnih opeka. Uobičajeni transportni alati uključuju kamione i kontejnere. Kamioni bi trebali imati dobre sustave za apsorpciju udaraca i opremu za zaštitu od kiše kako bi se osiguralo da vatrostalne opeke nisu vlažne i oštećene tijekom transporta. Kontejneri pružaju veću sigurnost i stabilnost te su pogodni za međugradski ili prekogranični transport. Prilikom odabira prijevoznog sredstva također je potrebno sveobuhvatno razmotriti čimbenike kao što su udaljenost prijevoza, stanje na cestama i vremenske prilike kako bi se osigurala sigurnost i učinkovitost procesa prijevoza. Metode utovara i istovara Prilikom utovara i istovara izolacijskih vatrostalnih opeka, pažljivo rukujte njima, a kotrljanje i bacanje su strogo zabranjeni. Treba koristiti posebnu opremu za dizanje kao što su dizalice ili viličari kako bi se osigurao nesmetan proces utovara i izbjeglo klizanje ili naginjanje vatrostalnih opeka. Tijekom utovara i istovara potrebno je pažljivo odrezati željezne ploče ili užad oko vatrostalnih opeka i izbjegavati korištenje tvrdih predmeta kao što su čelična dlijeta za rad kako bi se spriječilo stiskanje i oštećenje vatrostalnih opeka. U isto vrijeme, osoblje za utovar i istovar treba dobiti stručnu obuku i imati dubinsko razumijevanje karakteristika i zahtjeva za utovar i istovar izolacijskih vatrostalnih opeka kako bi se osigurao standardiziran i siguran rad. Nadzor i upravljanje tijekom transporta Tijekom transporta, izolacijske vatrostalne opeke moraju se nadzirati i njima se upravljati tijekom cijelog procesa. Prvo, treba uspostaviti detaljan sustav evidencije prijevoza za bilježenje vremena prijevoza, rute, podataka o vozilu i vozača kako bi se mogli brzo pratiti i locirati kada se pojave problemi. Drugo, transportna vozila treba redovito pregledavati i održavati kako bi se osiguralo da su u dobrom radnom stanju. Osim toga, potrebno je dobro paziti na vremenske promjene. Ako postoje teški vremenski uvjeti, plan prijevoza treba prilagoditi na vrijeme kako bi se osigurao siguran prijevoz vatrostalnih opeka. Hitne mjere Tijekom procesa prijevoza mogu se dogoditi razne izvanredne situacije, poput prometnih nesreća ili iznenadnih vremenskih promjena. Stoga treba formulirati opsežne hitne mjere za rješavanje mogućih hitnih slučajeva. Mjere za hitne slučajeve trebale bi uključivati postupke prijavljivanja nesreća, podatke o kontaktu za spašavanje i planove za hitne slučajeve. Nakon što se nesreća dogodi, potrebno je brzo aktivirati plan za slučaj opasnosti i poduzeti potrebne mjere spašavanja kako bi se smanjili gubici i utjecaji.

Pročitajte više -

Koji su zahtjevi toplinske izolacije od vatrostalne opeke za skladištenje

Izolacijske vatrostalne opeke igraju vitalnu ulogu u visokotemperaturnom industrijskom polju, a znanstveno upravljanje njihovim skladišnim okruženjem izravno utječe na performanse i životni vijek proizvoda. Kako bi se osiguralo najbolje stanje izolacije vatrostalnih opeka, potrebno je obratiti pozornost na sljedeće ključne aspekte. Potreba za suhim okolišem Okruženje skladištenja izolacijskih vatrostalnih opeka mora biti suho. Prekomjerna vlaga uzrokovat će da vatrostalne opeke upijaju vodu, što će oštetiti njihova vatrostalna svojstva i može stvoriti naprezanje unutar materijala, povećavajući rizik od pucanja. Stoga bi skladišta trebala biti opremljena učinkovitom opremom za odvlaživanje, poput industrijskih odvlaživača ili ventilacijskih sustava, kako bi se osiguralo održavanje vlažnosti na odgovarajućoj razini. Normalno, relativnu vlažnost okoline za skladištenje treba kontrolirati ispod 70% kako bi se spriječilo vlaženje vatrostalnih opeka i osigurala njihova dugotrajna stabilnost. Utjecaj dobre ventilacije Dobri uvjeti ventilacije važan su čimbenik u skladištenju izolacijskih vatrostalnih opeka. Pravilna ventilacija ne samo da može smanjiti temperaturu i vlažnost u skladištu, već i učinkovito spriječiti plijesan i koroziju. Dizajn skladišta trebao bi uključivati razuman sustav ventilacije, koristeći kombinaciju prirodne ventilacije ili mehaničke ventilacije kako bi se osigurala cirkulacija zraka. Osobito u vlažnim godišnjim dobima ili područjima, posebno je važno poboljšati ventilaciju. Osim toga, potencijalne izvore onečišćenja poput ulja i kemikalija treba izbjegavati u skladištu kako bi se spriječilo prodiranje tih tvari u unutrašnjost vatrostalnih opeka i utjecaj na njihovu izvedbu. Važnost kontrole temperature Temperatura je još jedan ključni faktor koji utječe na učinkovitost izolacijskih vatrostalnih opeka. Ekstremno visoke ili niske temperature mogu imati negativan učinak na mikrostrukturu i performanse vatrostalnih opeka. Stoga bi skladište trebalo opremiti opremom za nadzor temperature i postaviti odgovarajući raspon temperature. Općenito, temperaturu okoline za skladištenje treba održavati unutar raspona normalne temperature ili malo više kako bi se izbjegle drastične temperaturne fluktuacije. Za neke posebne vrste izolacijskih vatrostalnih opeka, posebno one s posebnim sastojcima ili strukturama, mogu biti potrebne strože mjere kontrole temperature kako bi se osiguralo da to ne utječe na njihovu izvedbu. Održavanje okoliša bez onečišćenja Ključno je osigurati da okruženje skladištenja izolacijskih vatrostalnih opeka bude čisto i bez onečišćenja. Skladišta treba redovito čistiti i dezinficirati kako bi se spriječio razvoj mikroorganizama poput bakterija i plijesni. U isto vrijeme, materijale nekompatibilne s vatrostalnom opekom, kao što su korozivne tvari poput jakih kiselina i lužina, treba izbjegavati u skladištu kako bi se spriječilo da te tvari oštete vatrostalnu opeku. Osim toga, pod skladišta treba održavati ravnim i lakim za čišćenje kako bi se smanjilo nakupljanje prašine i krhotina i osigurala higijena skladišnog okruženja. Pohrana klasifikacije i upravljanje označavanjem S obzirom na široku raznolikost i različite specifikacije termoizolacijskih vatrostalnih opeka, kako bi se osigurala čistoća i urednost skladišnog okoliša, različite vrste vatrostalnih opeka treba klasificirati i skladištiti. Svaka vatrostalna opeka treba imati jasnu oznaku, uključujući specifikacije, modele, datum proizvodnje i druge informacije, tako da je osoblje može brzo identificirati i koristiti. U isto vrijeme, klasificirano skladištenje također pomaže u sprječavanju međusobnog kontaminiranja različitih vrsta vatrostalnih opeka ili utjecaja na učinkovitost, osiguravajući da se najbolji učinak može postići tijekom uporabe.

Pročitajte više